Linka pro montáž a testování systému bezvíčkového tankování paliva

Naše montážní a testovací linka = využití nejnovějších progresivních technologií, univerzálnost, minimalizace pracovní plochy a eliminace pracovních úrazů

LINKA PRO MONTÁŽ A TESTOVÁNÍ PRODUKTU CAPLESS (BEZVÍČKOVÉ TANKOVÁNÍ PALIVA)

Název zakázky: Linka produktu Capless

Termín realizace: 2016

ZADÁNÍ

Projekt byl realizován na základě požadavku zákazníka na výrobu speciální linky umožňující montáž a testování produktu, určeného pro bezvíčkové tankování paliva do osobních automobilů (hrdla).

POŽADAVKY OBJEDNATELE NA LINKU

- Produktivita linky 120 ks/h při 100 % OEE

- Provozuschopnost linky ≥92 %

- Vytíženost linky třísměnný provoz (22,5 hodiny/den)

- Max. počet NOK kusů vzniklých linkou 0,5 % NOK kusů

- Max. počet operátorů 5× operátor

- Počet variací produktu dieselová varianta, benzínová varianta

ZÁKLADNÍ PARAMETRY LINKY

Celá linka se skládá z těchto čtyř základních částí:

1. Předmontáž a montáž + testování dvířek (1× manuální pracoviště s 1× poloautomatickým strojem)

2. Montáž dvířek pro dieselovou variantu (1× stroj pro laserové svařování)

3. Předmontáž a montáž finálního produktu (4× manuální stanice)

4. Testování a popis finálního produktu (1× poloautomatický stroj)

Vyrábí se dohromady dva druhy produktu:

1. Dieselová varianta

2. Benzínová varianta

Počet operátorů

1. Dieselová varianta 4× operátor

2. Benzinová varianta 3× operátor

Takt jednotlivých operace:

1. Předmontáž a montáž dvířek 13 s/ks

2. Montáž dvířek pro dieselovou variantu 20 s/ks

3. Předmontáž finálního produktu 25 s/ks

4. Testování a popis finálního produktu 27 s/ks

I. PŘEDMONTÁŽ A MONTÁŽ DVÍŘEK

A – Předmontáž dvířek, B – Stroj pro finální montáž dvířek

Předmontáž dvířek

Pro předmontáž dvířek slouží manuální lis od f. Schmidt. Tento lis je vybaven výměnnými přípravky, určenými ke složení jednotlivých komponent dvířek k sobě (bez trvalé fixace).

Montáž + testování dvířek

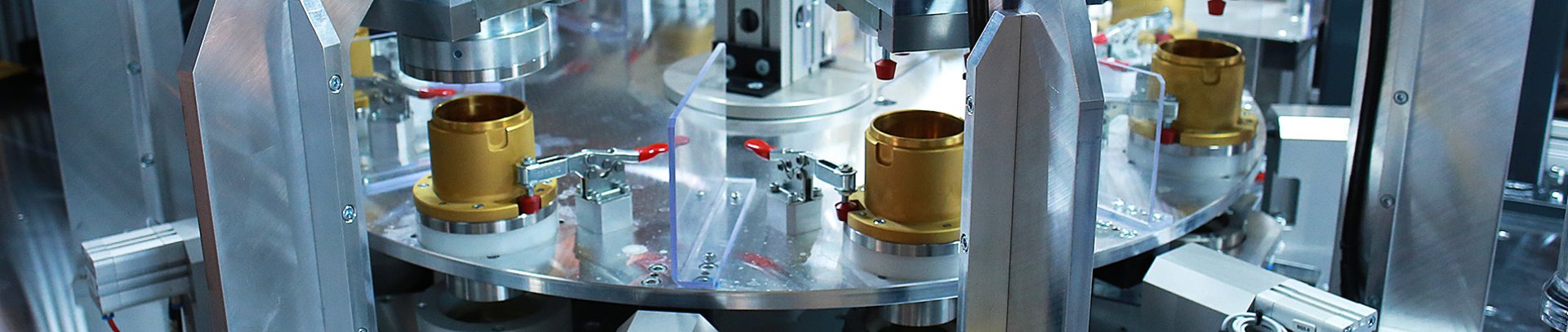

Pro fixaci jednotlivých komponent a testování finálního produktu dvířek, byl vyvinut poloautomatický stroj. Tento stroj se skládá z karuselového stolu (6 pozic), vybaveného zakládacími hnízdy pro založení dvířek z předmontáže.

Stroj je složen ze svařovaného rámu, na kterém je umístěna základová deska s karuselovým stolem. Horní část stroje je plně krytovaná pomocí hliníkové konstrukce s lexany. Bezpečná /nebezpečná část stroje jsou od sebe odděleny pomocí servisních dveří vybavenými bezpečnostními uzamykatelnými zámky a v přední části pomocí optické bezpečnostní závory.

Řízení stroje a vizualizaci zajišťují systémy f. Siemens (PLC – ET200S a HMI – TP1200)

Rozdělení stanic:

ST_1 – zakládání dvířek z předmontáže (kontrola založení dvířek pomocí senzoru; poka-yoke zakládací přípravek)

ST_2 – toto pracoviště slouží k UZV svaření dvířek v jeden celek (trvalá fixace jednotlivých komponent dvířek) pomocí svařovacího systému od f. DUKANE

ST_3 – toto pracoviště slouží k testování sestavy dvířek v závislosti na průtoku vzduchu (Flow test) pomocí měřícího přístroje od f. Furness Controls

ST_4 – rezervní pracoviště

ST_5 – toto pracoviště slouží k označení daného produktu mikrobodem (při OK UZV svařování a Flow testu)

ST_6 – toto pracoviště slouží k automatické separaci OK/NOK kusů

II. MONTÁŽ DVÍŘEK PRO DIESELOVOU VARIANTU

S firmou Lintech byl vytvořen jednoúčelový stroj, určený k montáži dvířek pro dieselovou variantu. Stroj je vybaven dvou-pozicovým karuselovým stolem. Bezpečný prostor stroje je od toho nebezpečného oddělen pomocí krytů a servisních dveří, které jsou vybaveny bezpečnostním uzamykatelným zámkem. Přední část je vybavena bezpečnostní optickou závorou.

Rozdělení stanic:

ST_1 – zakládání komponent pro montáž dieselových dvířek (kontrola založení dvířek pomocí kamerového senzoru firmy Keyence)

ST_2 – svařování plastových části dieselových dvířek k sobě pomocí laserové technologie (laser f. Lintech) + kontrola správného provaření pomocí termokamery A35.

III. PŘEDMONTÁŽ FINÁLNÍHO PRODUKTU

Předmontáž finálního produktu se odehrává na čtyř samostatných ručních lisech f. Schmidt. Tyto lisy jsou vybaveny výměnnými přípravky, dle typu zadané výrobní procedury. Lisy se mezi sebou liší dle prováděné operace:

1. Montáž těsnicí gumičky na hrdlo

2. Montáž spodních dvířek na hrdlo

3. Montáž horních dvířek na hrdlo

4. Montáž finální sestavy hrdla

IV. TESTOVACÍ A POPISOVACÍ STROJ

Pro testování a popis finálního produktu byl navržen a následně vyroben poloautomatický stroj. Tento stroj se skládá z karuselového stolu (8 pozic), vybaveného zakládacími hnízdy pro založení finálního produktu dle zvolené výrobní procedury (diesel, benzín).

Stroj je složen ze svařovaného rámu, na kterém je umístěna základová deska s karuselovým stolem. Horní část stroje je plně krytovaná pomocí hliníkové konstrukce s lexany. Bezpečná / nebezpečná část stroje jsou od sebe odděleny pomocí servisních dveří vybavenými bezpečnostními uzamykatelnými zámky a v přední části pomocí optické bezpečnostní závory.

Řízení stroje a vizualizaci zajišťují systémy firmy Siemens (PLC – ET200S a HMI – TP1200)

Rozdělení stanic:

ST_1 – zakládání finální sestavy do horního zakládacího přípravku (kontrola založení dvířek pomocí senzoru; poka-yoke zakládací přípravek) s následným automatickým vložením do zakládacího přípravku, umístěném na karuselovém stolu

ST_2 – toto pracoviště slouží k funkčnímu testu a k testu produktu na konduktivitu. Funkční test je proveden pomocí kalibračních tyčí. Pro variantu:

a) Diesel – větší kalibr (průměr) projde hrdlem, menší kalibr se zastaví (nedojde k otevření dvířek)

b) Benzín – menší kalibr (průměr) projde hrdlem, vetší kalibr se zastaví (mechanická překážka)

Test konduktivity je prováděn pomocí přístroje firmy HIOKI.

ST_3 – toto pracoviště slouží k testování finálního produktu na negativní Flow, pomocí měřícího přístroje od f. Furness Controls

ST_4 – toto pracoviště slouží k testování finálního produktu na pozitivní Flow, pomocí měřícího přístroje od f. Furness Controls

ST_5 – toto pracoviště slouží k testování finálního produktu na negativní Leak, pomocí měřícího přístroje od f. Furness Controls

ST_6 – toto pracoviště slouží k testování finálního produktu na pozitivní Leak, pomocí měřícího přístroje od f. Furness Controls

ST_7 – toto pracoviště je rezervní

ST_8 – toto pracoviště slouží k automatické separaci OK/NOK kusů. Pokud je kus NOK, dojde k odhození kusu do NOK boxu. Pokud je kus OK, přesune se pomocí servoosy na popisovací pracoviště. Zde dojde pomocí laseru firmy Panasonic k popisu finálního produktu požadovanými daty.

Následně dojde k odložení finálního kusu na výstupní dopravník, který přemísti kus z nebezpečného prostoru stroje před obsluhu, která ho odebere a finálně zabalí.

Klíčové benefity našeho řešení

- Výroba montážní a testovací linky dle požadavku zákazníka (minimalizace pracovní plochy)

- Možnost doplnění výroby nových produktů (univerzálnost)

- Využití nejnovějších progresivních technologií

- Úspora pracovních sil

- Eliminace pracovních úrazů a výroby NOK kusů při manipulaci